目录

快速导航-

疲劳·损伤·断裂·失效分析 | 基于力-电耦合内聚力模型的纳米颗粒型银导线失效行为研究

疲劳·损伤·断裂·失效分析 | 基于力-电耦合内聚力模型的纳米颗粒型银导线失效行为研究

-

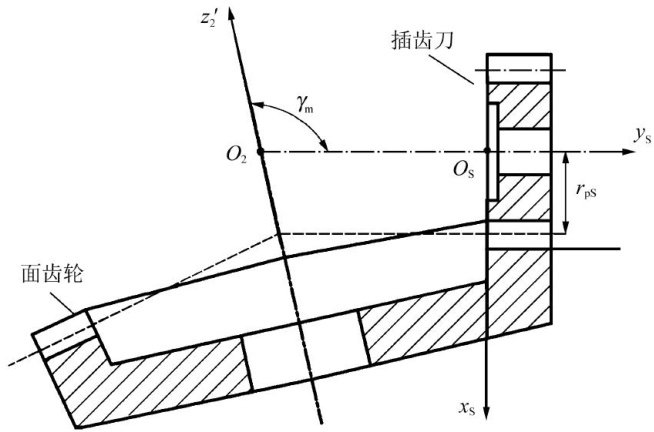

疲劳·损伤·断裂·失效分析 | 高阶分段拓扑修形面齿轮副啮合性能研究

疲劳·损伤·断裂·失效分析 | 高阶分段拓扑修形面齿轮副啮合性能研究

-

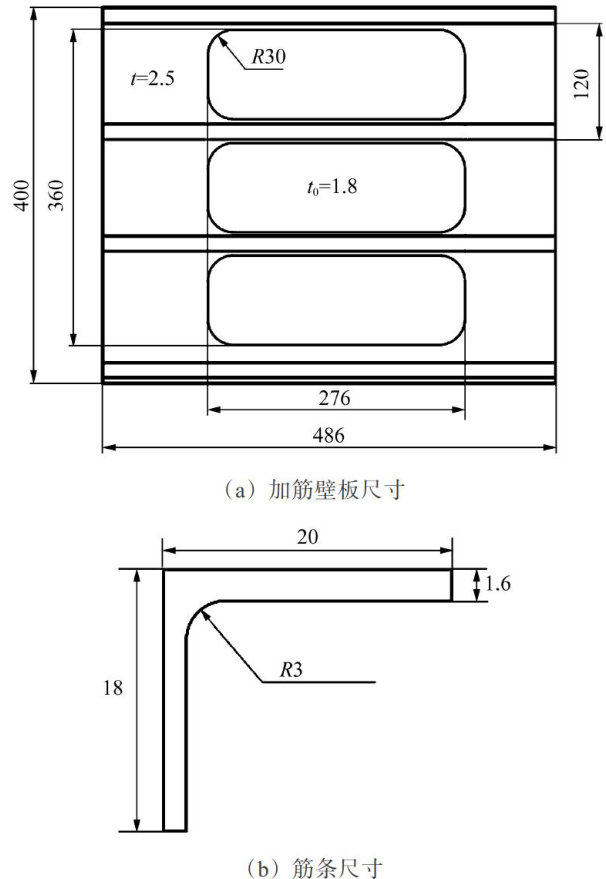

疲劳·损伤·断裂·失效分析 | 不同焊接工艺TC2加筋壁板压缩破坏模式研究

疲劳·损伤·断裂·失效分析 | 不同焊接工艺TC2加筋壁板压缩破坏模式研究

-

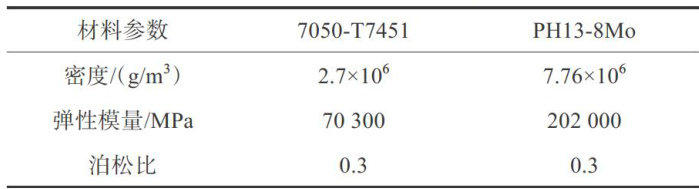

疲劳·损伤·断裂·失效分析 | 7050耳片孔冷挤压强化残余应力及疲劳寿命仿真研究

疲劳·损伤·断裂·失效分析 | 7050耳片孔冷挤压强化残余应力及疲劳寿命仿真研究

-

疲劳·损伤·断裂·失效分析 | 基于红外热像技术和固有损伤耗散的金属疲劳寿命预测

疲劳·损伤·断裂·失效分析 | 基于红外热像技术和固有损伤耗散的金属疲劳寿命预测

-

疲劳·损伤·断裂·失效分析 | 多级压裂管柱强度分析及影响规律研究

疲劳·损伤·断裂·失效分析 | 多级压裂管柱强度分析及影响规律研究

-

疲劳·损伤·断裂·失效分析 | 腐蚀环境下裂纹形状对抽油杆裂纹扩展寿命的影响分析

疲劳·损伤·断裂·失效分析 | 腐蚀环境下裂纹形状对抽油杆裂纹扩展寿命的影响分析

-

疲劳·损伤·断裂·失效分析 | EH36和EH690异种钢焊接接头疲劳裂纹扩展行为研究

疲劳·损伤·断裂·失效分析 | EH36和EH690异种钢焊接接头疲劳裂纹扩展行为研究

-

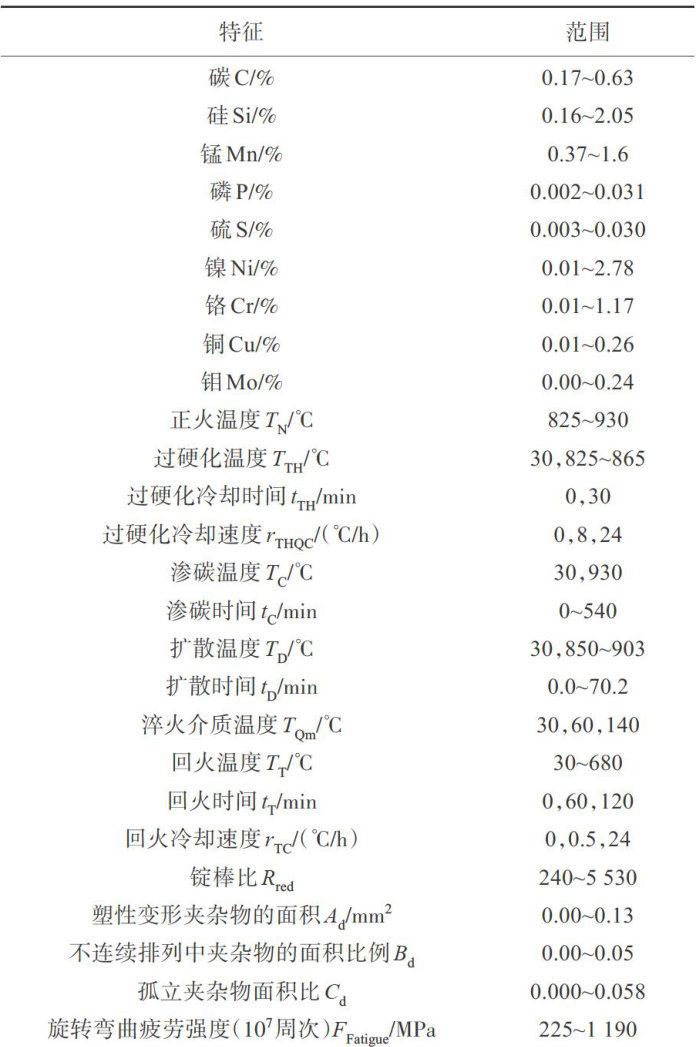

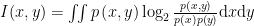

疲劳·损伤·断裂·失效分析 | 基于互信息特征选择和递归特征消除的钢材疲劳强度预测

疲劳·损伤·断裂·失效分析 | 基于互信息特征选择和递归特征消除的钢材疲劳强度预测

-

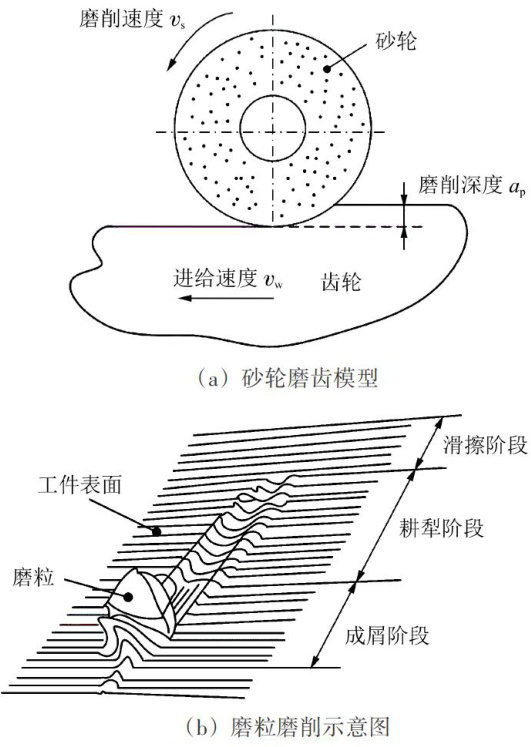

疲劳·损伤·断裂·失效分析 | 单磨粒磨削弧齿锥齿轮齿面残余应力分析

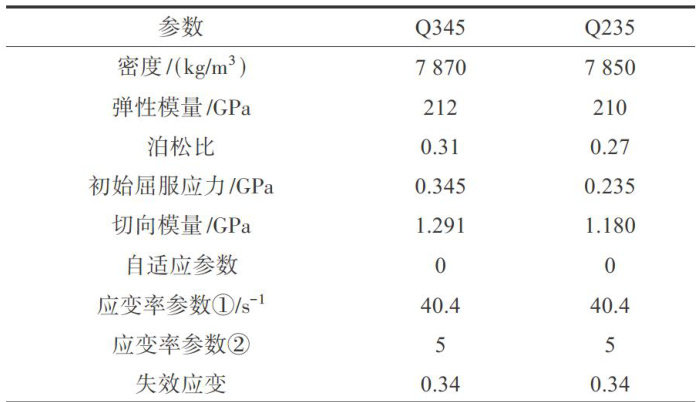

疲劳·损伤·断裂·失效分析 | 单磨粒磨削弧齿锥齿轮齿面残余应力分析

-

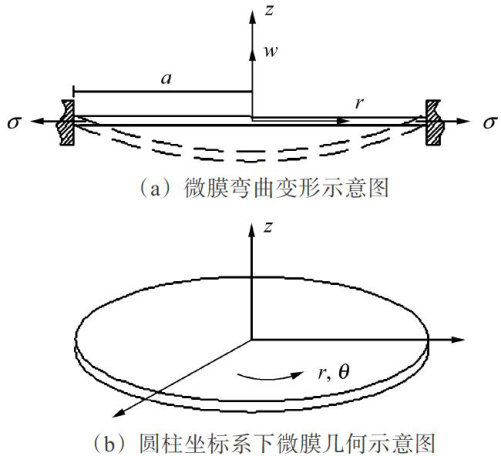

疲劳·损伤·断裂·失效分析 | 残余应力对微膜动力学性能的影响研究

疲劳·损伤·断裂·失效分析 | 残余应力对微膜动力学性能的影响研究

-

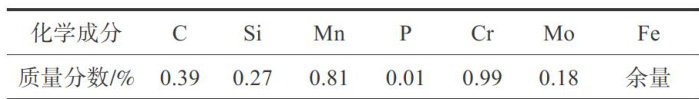

疲劳·损伤·断裂·失效分析 | 超声冲击处理对42CrMo4钢表面残余应力与电化学性能的影响

疲劳·损伤·断裂·失效分析 | 超声冲击处理对42CrMo4钢表面残余应力与电化学性能的影响

-

疲劳·损伤·断裂·失效分析 | 中/高温回火对60Si2CrV弹簧钢强度与疲劳性能的影响

疲劳·损伤·断裂·失效分析 | 中/高温回火对60Si2CrV弹簧钢强度与疲劳性能的影响

-

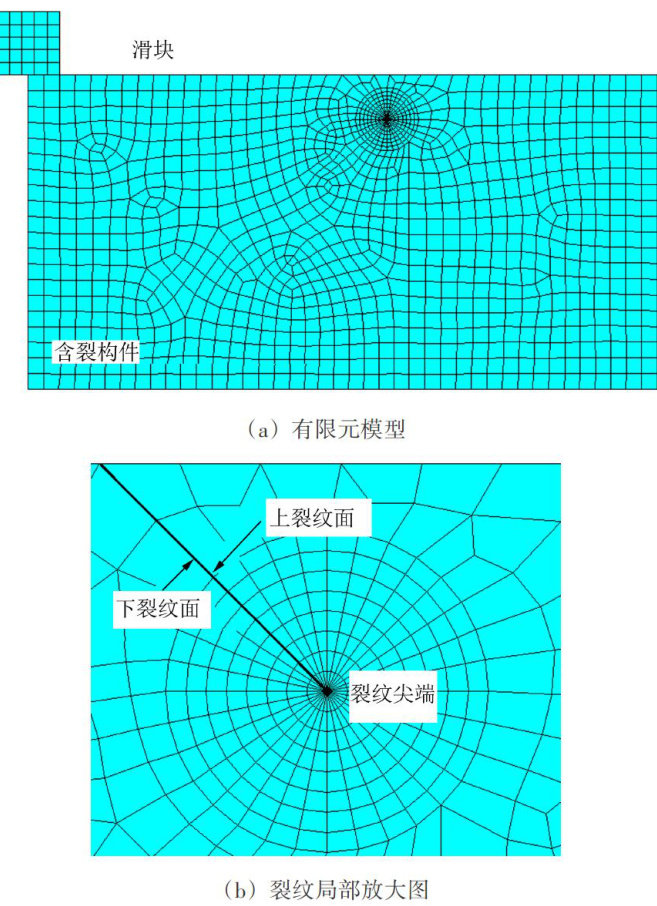

疲劳·损伤·断裂·失效分析 | 基于热力耦合的裂纹尖端应力强度因子特性分析

疲劳·损伤·断裂·失效分析 | 基于热力耦合的裂纹尖端应力强度因子特性分析

-

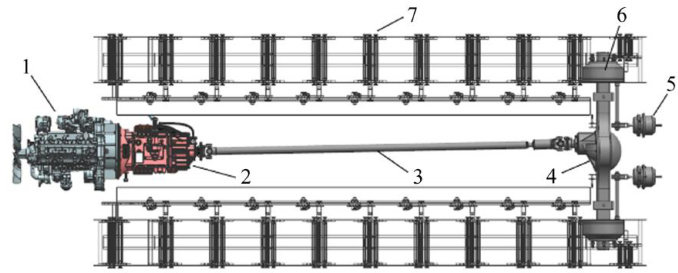

疲劳·损伤·断裂·失效分析 | 履带车辆鼓式制动器热力耦合分析及疲劳寿命预测

疲劳·损伤·断裂·失效分析 | 履带车辆鼓式制动器热力耦合分析及疲劳寿命预测

-

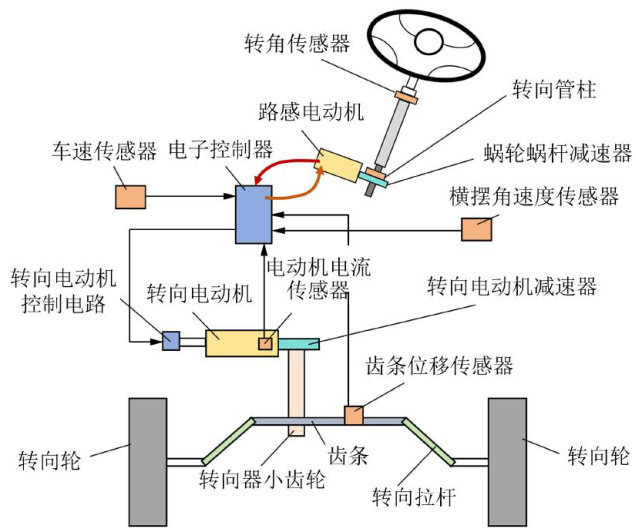

疲劳·损伤·断裂·失效分析 | 基于车辆行驶轨迹的转向系统载荷快速预测方法研究

疲劳·损伤·断裂·失效分析 | 基于车辆行驶轨迹的转向系统载荷快速预测方法研究

-

疲劳·损伤·断裂·失效分析 | 基于DBO-XGBoost模型和EWMA控制图的海上风电机组发电机轴承故障预测方法

疲劳·损伤·断裂·失效分析 | 基于DBO-XGBoost模型和EWMA控制图的海上风电机组发电机轴承故障预测方法

-

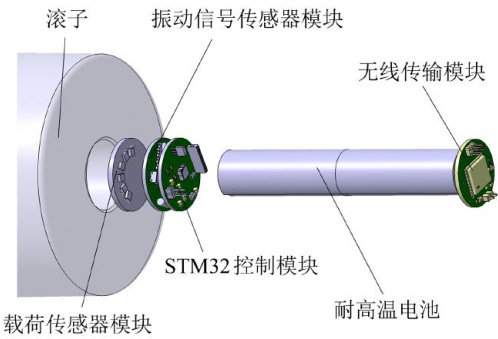

疲劳·损伤·断裂·失效分析 | 基于智能滚子的风电圆锥滚子轴承接触载荷测量方法

疲劳·损伤·断裂·失效分析 | 基于智能滚子的风电圆锥滚子轴承接触载荷测量方法

-

疲劳·损伤·断裂·失效分析 | 海上风力机在不同风载荷作用下的抗撞击性能研究

疲劳·损伤·断裂·失效分析 | 海上风力机在不同风载荷作用下的抗撞击性能研究

登录

登录