目录

快速导航-

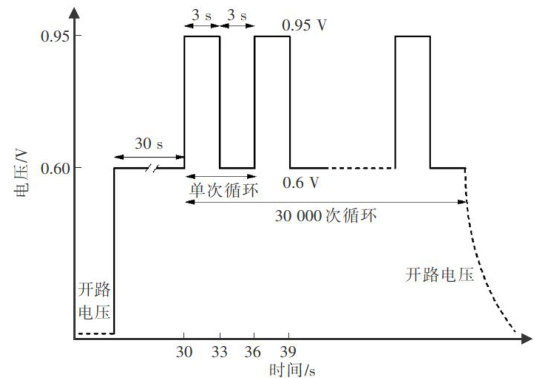

视界 | 燃料电池膜电极耐久性测试与优化研究进展

视界 | 燃料电池膜电极耐久性测试与优化研究进展

-

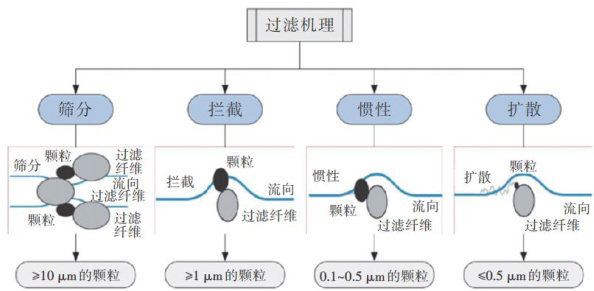

生产现场 | 基于层次分析法的机油滤清器过滤精度设计与开发

生产现场 | 基于层次分析法的机油滤清器过滤精度设计与开发

-

生产现场 | 基于某商用车横梁的电弧增材制造工艺及经济性研究

生产现场 | 基于某商用车横梁的电弧增材制造工艺及经济性研究

-

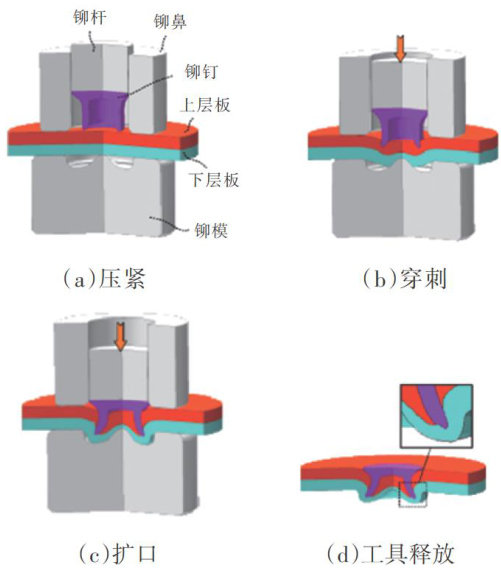

生产现场 | 基于多种网格策略的SPR工艺显式仿真研究

生产现场 | 基于多种网格策略的SPR工艺显式仿真研究

-

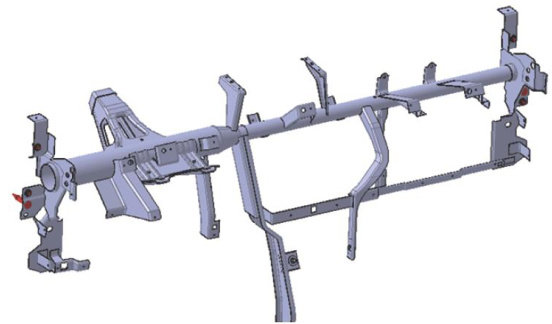

材料应用 | 铝一塑-钢混合型仪表板横梁轻量化设计与应用研究

材料应用 | 铝一塑-钢混合型仪表板横梁轻量化设计与应用研究

-

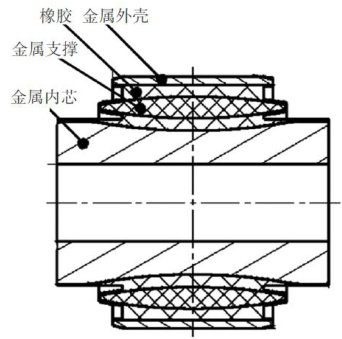

材料应用 | 乘用车底盘橡胶支撑动刚度数学模型浅析

材料应用 | 乘用车底盘橡胶支撑动刚度数学模型浅析

-

材料应用 | 镁合金在汽车零部件上的应用现状分析

材料应用 | 镁合金在汽车零部件上的应用现状分析

-

材料应用 | 改性聚苯醚玻纤增强复合材料在商用车蓄电池箱体中的开发与应用

材料应用 | 改性聚苯醚玻纤增强复合材料在商用车蓄电池箱体中的开发与应用

-

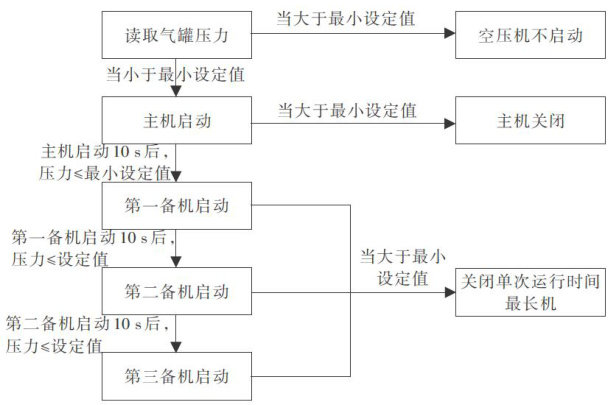

生产装备 | 基于AI的空气压缩机群控技术研究

生产装备 | 基于AI的空气压缩机群控技术研究

登录

登录